De nombreux outils sont à la disposition des entreprises qui souhaitent mettre en œuvre une démarche qualité. Destinés aux cercles de qualité, sur lesquels je reviendrai dans un prochain article, il en existe principalement sept : les feuilles de relevés, le diagramme de Pareto, le diagramme d’Ishikawa, les histogrammes, les diagrammes de corrélation, la carte de contrôle et le diagramme de concentration de défauts.

L’objectif principal de ces outils est de donner des moyens simples à l’ensemble du personnel d’une entreprise pour résoudre les problèmes de production dans le but de progresser très rapidement vers des produits de qualité.

Ces sept outils nous viennent du Japon. On les a longtemps appelés « les 7 outils des cercles de qualité ». Si il existe plusieurs variantes dans l’identification des 7 outils de base, voici les outils que l’on retrouve le plus souvent mentionnés :

-

Les feuilles de relevé : Ce document est l’élément de base de toute démarche de qualité : il permet de recueillir méthodiquement des données fiables et précises en relation avec l’objectif défini. C’est un support d’enregistrement. Les données collectées, sont facilement utilisables pour davantage d’analyse.

La feuille de relevés des données constitue une pratique préalable à toute analyse. L’objectif à atteindre doit être clairement défini permettant une collecte de données qui lui correspondent et qui soient exploitables, analysables.

-

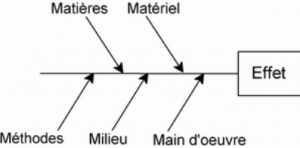

Le diagramme d’Ishikawa : C’est un outil graphique destiné à comprendre les origines d’un défaut de qualité développé par Kaoru Ishikawa qui est utilisé dans la gestion de la qualité.

Aussi appelé diagramme de causes et effets, diagramme arêtes de poisson ou 5M, le diagramme représente de façon graphique les causes aboutissant à un effet. Il peut être utilisé comme outil de modération d’un brainstorming et comme outil de visualisation synthétique et de communication des causes identifiées. Il peut être utilisé dans le cadre de recherche de cause d’un problème existant ou d’identification et gestion des risques lors de la mise en place d’un projet.

Ce diagramme se structure habituellement autour des 5M :

-

Matière : les matières et matériaux utilisés et entrant en jeux, et plus généralement les entrées du processus.

-

Matériel : l’équipement, les machines, le matériel informatique, les logiciels et les technologies.

-

Méthode : Le mode opératoire, la logique du processus et la recherche et développement.

-

Main d’oeuvre : Les interventions humaines.

-

Milieu : L’environnement, le positionnement, le contexte.

Chaque branche reçoit d’autres causes ou catégories hiérarchisées selon leur niveau de détail.

Source : wikipedia.fr

-

Le diagramme de Pareto : C’est un diagramme en colonnes, exposant et classant, par ordre décroissant d’importance, les causes ou problèmes. La hauteur des colonnes est alors proportionnelle à l’importance de chaque cause. Le but est de faire apparaître les causes les plus importantes qui sont à l’origine du plus grand nombre d’effets, de séparer les phénomènes principaux des phénomènes secondaires sachant que 20% des causes sont à l’origine de 80% des conséquences.

Ce principe a été identifié dans les années 1950 par Joseph Juran un des fondateurs de la démarche qualité. Il est formalisé en mathématique par la distribution de Pareto.

Exemples suivant la loi de Pareto :

-

Richesse : 20% de la richesse est détenue par 80% de la population ;

-

Industrie : 20% des clients génèrent 80% du chiffre d’affaire ;

-

Production : 20% des causes rebuts génèrent 80% des volumes de rebuts ;

-

Service après-vente : 20% des clients sont à l’origine de 80% des réclamations ;

-

Indicateurs : 20% des indicateurs fournissent 80% de l’information.

-

Les histogrammes : permettent d’illustrer des variations.

-

Les diagrammes de corrélation : permettent d’identifier si des variables sont plus ou moins corrélées.

-

La carte de contrôle : permet de maîtriser les procédés. Elle permet de déterminer le moment où apparaît une cause assignable entraînant une dérive du processus de fabrication. Ainsi, le processus sera arrêté au bon moment, c’est-à-dire avant qu’il ne produise des pièces non conformes (hors de l’intervalle de tolérance).

-

Le diagramme de concentration de défauts : permet de faire apparaître les faiblesses en établissant les zones de concentration des problèmes pour mieux comprendre leur provenance et leurs causes potentielles. À l’aide d’un schéma du produit ou du processus, on identifie la source des problèmes et on est mieux en mesure d’orienter la recherche des causes afin d’éliminer ou de prévenir les problèmes en question.