S’assurer de la qualité des produits fabriqués par un sous-traitant avant d’en accepter la livraison et d’en payer le solde est bien sur une préoccupation majeure pour toutes les sociétés externalisant tout ou partie de leur production.

Cette inquiétude est directement liée au niveau d’incertitude qui entoure la production : mise en place de nouveaux partenariats avec de nouveaux fournisseurs, fabrication de nouveaux produits, externalisation dans des pays étrangers, etc.

La qualité est donc un sujet qui est fréquemment mentionné quand on parle de sous-traitance en Chine. Il règne cependant une certaine confusion entre l’assurance qualité et le contrôle qualité, confusion que je vais clarifier ici.

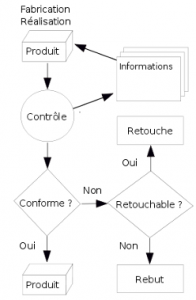

Le contrôle qualité est l’élément le plus basique du processus de fabrication : c’est s’assurer que le produit est conforme au cahier des charges. S’il ne l’est pas, une décision doit être prise :

produit non-conforme qui doit être rebuté

produit non-conforme pouvant être retouché

produit non-conforme pouvant être accepté en dérogation.

Source : Wikipédia

Il existe plusieurs méthodes statistiques de contrôler des échantillons d’un lot de produits pour déterminer son taux de qualité et décider si ce lot est acceptable ou non en fonction du taux de « variation » défini dans le contrat d’externalisation, mais le principe demeure le même : il s’agit de vérifier la conformité d’un produit à son cahier des charges.

Les anciennes versions de la norme ISO 9001 (version 1987 et 1994) prévoyaient trois types de contrôle : à la réception, en cours de réalisation (fabrication) et lorsque le produit est complètement terminé. Si cette classification est un peu moins explicite dans la dernière version (2000) de cette norme, elle reste pertinente.

Cette approche s’avère cependant onéreuse si le taux de « défauts » est élevé. C’est ainsi qu’est apparu le concept d’ « assurance qualité » qui consiste à définir le processus de fabrication lui-même pour augmenter le taux de qualité du « contrôle qualité ». Il s’agit là de faire « bien » du premier coup. En cas de non-conformité, le produit est dévié, un rapport de non-conformité est émis et une série d’actions sont entreprises pour trouver pourquoi il y a eu cette erreur et d’établir un plan d’action pour éviter qu’elle se reproduise. Le plan d’action est ajouté aux procédures et instructions de travail.

Une entreprise qui décide de mettre en place un système d’Assurance Qualité fait le choix d’un référentiel (ISO, BPL…). Il faut alors répondre aux différentes exigences du référentiel choisi.

En d’autres termes, le contrôle qualité est un élément de l’assurance qualité. L’assurance qualité va au delà d’un système binaire acceptation/rejet pour améliorer le processus de fabrication lui-même et par là même le taux de qualité. Le processus d’assurance qualité demande donc une étroite collaboration entre le donneur d’ordre et le fabricant, et pour que cette collaboration porte ses fruits, la sélection du fournisseur devient le premier élément chronologique de la démarche de qualité.

En conclusion, je ne conseillerai jamais assez à toutes les sociétés qui pensent à externaliser en Chine (ou ailleurs) d’inclure l’assurance qualité dans leur démarche et de s’entourer de partenaires spécialisés qui pourront être présents sur place, pour eux, pour mettre en place cette démarche et augmenter le taux final de qualité. L’externalisation est un processus continu qui demande une attention continue pour en garantir les résultats.

Si vous des avez des questions sur cette démarche et souhaitez parler de votre problématique et des solutions que nous pouvons vous apporter, n’hésitez pas à nous contacter (lien). Nos années d’expérience avec la sous-traitance en Chine et notre expertise en matière d’assurance et de contrôle qualité nous permettront de vous aider à déterminer la meilleure approche pour vos projets.

Laisser un commentaire